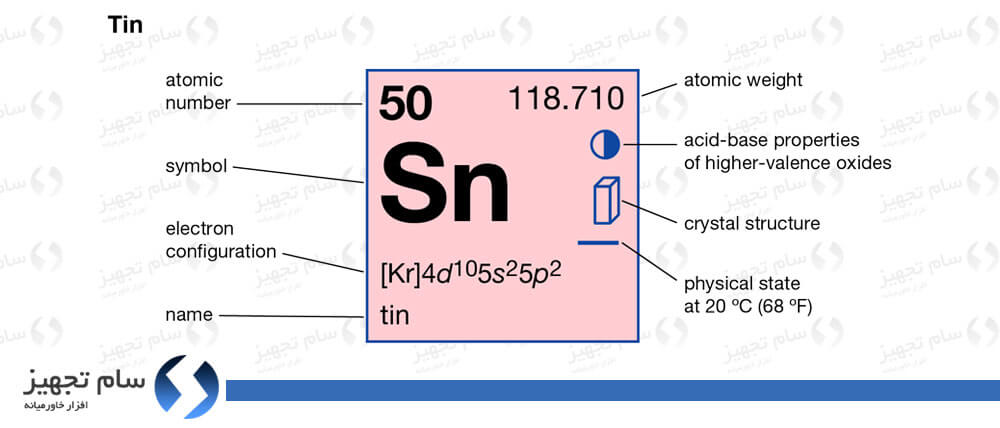

فلز قلع، یکی از قدیمیترین فلزات کشف شده توسط بشر و ترکیبی مهم در بسیاری از آلیاژهای پرکاربرد از جمله برنز است. اغلب تجهیزات ساخته شده از فولاد، سرب و روی برای جلوگیری از خوردگی قلع اندود میشوند. این فلز، یکی از عناصر جدول تناوبی با عدد اتمی 50 است و با نماد شیمیایی Sn (برگرفته از ریشه لاتین آن: Stannum) نمایش داده میشود. قلع، 49 امین عنصر فراوان روی پوسته زمین است که از نوعی سنگ معدن استخراج میشود. در این مقاله، ابتدا بر تاریخچه و خواص شیمیایی این فلز پرکاربرد خواهیم پرداخت و خواهیم دانست که فلز قلع چیست و چه کاربردی دارد و در ادامه اطلاعات مناسبی برای خرید قلع ارائه خواهیم کرد.

تاریخچه قلع

قلع، یکی از اولین فلزات شناخته شده است و از دوران باستان به عنوان یکی از اجزای مهم برنز مورد استفاده قرار میگرفت. اولین بار 3500 سال پیش از میلاد مسیح در شهر اور در جنوب بین النهرین، جایی که امروزه آن را به نام عراق میشناسیم، بومیان ایرانی قلع را در برنز به کار بردهاند. بنظر میرسد استخراج قلع در زمان کلاسیک کورنوال و دون (به ویژه دارتمور) آغاز شده و تجارت آن با رونق تمدن مدیترانه توسعه یافته است. دوره استفاده از برنز، 2000 سال بطول انجامید. تقریبا تا 600 سال پیش از میلاد، این فلز به صورت خالص به کار برده نشد.

برنز در واقع آلیاژی از 10% قلع و 90% مس است و هر دو ماده در آن زمان به راحتی در دسترس بودند. در سال 3300 قبل از میلاد، دوره برنز در اروپا کاملا رواج داشت تا جاییکه تعدادی از بهترین اسلحههای برنزی توسط میکائیلیان که متعلق به جنوب روسیه بودند و در دشتهای یونان سکونت داشتند، ساخته شده است.

قدیمیترین اشیای ساخته شده از قلع که تاکنون کشف شدهاند، یک حلقه و بطری مردگان بوده است که از گورستانهای مصری سلسله هجدهم (1580 تا 1350 پیش از میلاد) به دست آمدهاند. در مراجع مصری چندین پاپیروس وجود دارد که به قلع اشاره کردهاند. اولین مرجع در مورد قلع، پاپیروس هریس، یک سند مصری از سلسله بیستم (1200 تا 1090 پیش از میلاد) است.

زمانی که رسوبات قلع در انگلستان کشف شد، تاجران این فلز گرانبها را به مدیترانه بردند اما منبع آن را مخفی نگه داشته بودند. تا اینکه در سال 310 پیش از میلاد، پیتئاس یونانی، مکان معادن قلع را در نزدیکی جایی که امروزه با نام کورنوال شناخته میشود، کشف کرد. به این ترتیب، انگلستان به یکی از کشورهای برجسته تولید قلع تبدیل شد. کورنوال و دون برای قرنها مهمترین ناحیه استخراج قلع بودند.

در این زمان قلع به حدی با ارزش شناخته میشد که در سال 43 میلادی، بیشترین انگیزه رومیان برای حمله به بریتانیا کنترل تجارت قلع بود. رومیان دسترسی به معادن بریتانیایی را یکی از مزایای فتح این جزیره قلمداد کردند. به این ترتیب، پس از فتح جزیره، بیشترین عرضه جهانی فلز قلع را کنترل میکردند.

استفاه از قلع برای آبکاری به دوره امپراطوری روم بازمیگردد، زمانی که ظروف مسی با لایهای از قلع پوشانده میشد تا ظاهر آنها بهتر به نظر برسد. با اینحال، ظهور ظروف آهنی قلع اندود شده در اروپای مرکزی در دهه 1300 رخ داد. کشفی بزرگ در سال 2010، توسط باستان شناسان در ساحل دونون رخ داد؛ کشتی برنزی که قدمت آن به حدود 900 سال پیش از میلاد باز میگردد. برای اطلاعات بیشتر در مورد این کشف بزرگ میتوانید به سایت روزنامه دیلی تلگراف مراجعه کنید.

صفحه قلع از اواخر 1600 به صورت تجاری با فرو بردن ورقههای آهنی و بعدها فولاد در حمام قلع مذاب در انگلستان ساخته شد. در جنگ جهانی دوم، با ظهور پوشش دهی الکتریکی امکان استفاده از قلع در هردو طرف فلز به طور همزمان فراهم شد.

صد سال پیش، 83 کار صفحه قلعی وجود داشت که بیشتر آنها در ولز جنوبی بودند. امروزه، تنها یک تولید کننده بریتانیایی، با نام Tata packing steel در کارخانه Trostre وجود دارد؛ اگرچه تجارتهای بسیاری نظیر Tinplate محصولات بسته بندی قلع را تولید میکنند.

با اینحال، تاریخچه علمی قلع در سال 1810 شروع شد، زمانی که دولت بریتانیا به خاطر ایده پیتر دوراند فرانسوی در استفاده از قلع، امتیازی را به وی اهدا کرد. وی روشی را برای نگهداری غذا در قوطیهای بستهبندی شده از قلع ثبت کرد. این روش بعدها تا سال 1859 تکمیل شد. پوشش قلع روی یک ورقه نازک فولاد نورد شده، در برابر خوردگی مقاومت ایجاد میکند. این روش برای نگهداری مواد غذایی، نوشیدنی و سایر محصولات و همچنین مقاومت در برابر عوامل خارجی مثل سیستمهای پردازش گرما/بخار استفاده میشود. گاهی برای جلوگیری از فعل و انفعالات شیمیایی و احتمال انتقال فلز به درون محصول، یک پوشش پلیمری روی سطح داخلی اضافه میشود. به گفته بلوندن و والاس (2003)، تا قرن 21 میلادی، تقریبا 80000 میلیون قوطی قلع اندود در دنیا به صورت سالانه ساخته شده است.

در سال 1839، ایزاک بابیت آمریکایی یک آلیاژ ضد سایش اختراع کرد که فلز بابیت (Babbitt) نامیده میشود. این فلز از قلع، آنتیموان و مس تشکیل شده است و اغلب در یاتاقان ماشین آلات استفاده میشود. این فلز به توسعه ماشین آلات پرسرعت و حمل و نقل کمک شایانی کرده است.

در سال 1871 جیمز اسمیت ذخایری غنی از قلع را در کوه بیسکوف پیدا کرد. با اینحال، 4000 سال بعد از استفاده از قلع و در سال 1988 آخرین معدن قلع کورنیا، در کرافتی جنوبی و در نزدیکی کامبوج، بسته شد. امروزه بیش از 22 کشور در جهان قلع تولید میکنند، اما شش تولید کننده بزرگ دنیا در 2012 چین (33%)، اندونزی (32%، پرو (13%)، بولیوی (7%)، برزیل (4%) و کنگو (2%) هستند. همچنین مقدار قابل ملاحظهای از قلع و شمش قلع جهان توسط مالزی و تایلند تولید میشود. جهت خرید یا استعلام قیمت شمش قلع مالزی با کارشناسان سام تجهیز تماس حاصل فرمایید.

ویژگیهای فیزیکی و شیمیایی قلع

قلع یک فلز نرم و چکشخوار و نقرهای سفید بسیار سبک است که بهراحتی ذوب میشود. به خاطر نرم بودن، به ندرت به صورت خالص به کار برده میشود. در عوض در ترکیب با سایر فلزات برای ساخت آلیاژهایی که خواص متعدد قلع مانند مقاومت بالا در برابر خوردگی را ارائه میکند، به کار میروند. قلع نه تنها قابلیت چکشخواری (قابلت فشرده سازی و شکل دادن آسان بدون شکستگی) را دارد، بلکه قابل انعطاف (قادر به کشیده شدن بدون پاره شدن) هم هست.

این فلز غیر سمی، رسانا، سازگار با انواع عملیات سرد، مانند نورد، چرخش و اکسترود کردن است. رنگ قلع خالص هنگامی که در معرض هوا قرار میگیرد، به علت لایه نازک، نامریی و محافظ اکسید استنیکی که در اثر واکنش خود به خودی با اکسیژن هوا روی آن تشکیل میشود، حفظ میشود. نقطه ذوب پایین قلع و چسبندگی محکم آن به سطوح تمیز آهن، فولاد، مس و آلیاژهای مس، کاربرد آن را به عنوان یک ماده پوششی مقاوم در برابر اکسید شدن، تسهیل میکند.

جدول خواص قلع

برخی از خواص قلع در زیر فهرست شدهاند.

| رنگ | نقرهای – سفید |

| چکش خواری | قابل شکل دادن و خم کردن |

| هدایت الکتریکی | هادی خوب گرما و الکتریسیته |

| عدد اتمی | 50 |

| نماد شیمیایی | Sn |

| جرم مولکولی | g.mol-1 118.69 |

| حالت فیزیکی (در دمای 20 درجه سانتیگراد) | جامد |

| چگالی (در دمای 20 درجه سانتیگراد) | نوع آلفا (سفید): g.cm-3 77/5 |

| نوع بتا (خاکستری): g.cm-3 26/7 | |

| نقطه ذوب | 232 سانتیگراد |

| نقطه جوش | 2270 سانتیگراد |

| شعاع کووالانسی | pm 141 |

| شعاع واندروالس | pm 217 |

| شعاع اتمی | pm 145 |

| تعداد ایزوتوپ | 10 |

| ساختار الکترونی | Kr]4d10 5s2 5p2] |

| گرمای تبخیر | kJ/mol 295.8 |

| ظرفیت گرمایی ویژه | J/Kg.K 217.7136 |

| ظرفیت کششی | MPa 220 |

| ماژول الاسیسته | GPa 41.6 |

منشا قلع

قلع فلزی نسبتا کمیاب و مهم است که در سنگهای آذرین پوسته زمین تا حدود 0.001 درصد وجود دارد. اگرچه در مقایسه با فلزاتی همچون مس و روی کمیاب بنظر میرسد اما فراوانی آن از نظر مرتبه بزرگی به اندازه عناصری همچون کبالت و نیکل است. این فلز در 35 کشور در سراسر جهان استخراج میشود؛ تقریبا در تمام قارهها کشوری که دارای منابع مهم استخراج قلع باشد، وجود دارد. بیشتر قلع جهان از رسوبات پلاستر تولید میشود که حداقل نیمی از آن از آسیای جنوب شرقی میآید. تاسمانیا میزبان برخی از ذخایر مهم تاریخی، مهمتر از همه کوه بیسکوف و رنیسون بل است.

تنها ماده معدنی دارای اهمیت تجاری به عنوان منبعی برای قلع، کاسیتریت (SnO2) است که تقریبا 70.8% آن از قلع تشکیل شدهاست. این فلز با کاهش (حذف) اکسیژن سنگ معدن کاسیتریت با زغال سنگ یا کک در کورههای ذوب به دست میآید. منابع اصلی این نوع سنگ معدن، رسوبات آبرفتی هستند. قدیمیترین معادن قلع در کورن ویل بودند که دیگر کار نمیکنند. در اوایل قرن بیست و یکم چین تولید قلع در جهان را رهبری کرد و تقریبا نیمی از تولید قلع را به انحصار خود درآورد. پس از آن بولیوی، تایلند، مالزی، اندونزی، برزیل، نیجریه و کنگو نیز از تولید کنندگان مطرح جهان در زمینه قلع هستند. پرو، آفریقای جنوبی، انگلستان و زیمباوه نیز تولید کننده جزیی قلع هستند. در ایالات متحده آمریکا منبع قابل ملاحظهای برای تولید این فلز وجود ندارد و فقط کمی در کانادا یافت میشود.

علاوه بر سنگ مدن SnO2، مقادیر اندکی از قلع از سولفیدهای پیچیدهای نظیر استنیت (Cu2FeSnS4)، سلیندریت (PbSn4FeSb2S14) که به طور عمده در رسوبات معدنی در بولیوی و معمولا به همراه مواد معدنی دیگر نظیر نقره یافت میشوند، فرانکایت، کانفلیت و تالیت نیز بازیابی میشوند. دیگر منبع مهم قلع، قلع ثانویه یا قلع قراضه است که به کمک بازیابی مجدد حاصل می شوند. حدود 80 درصد قلع دنیا از ذخایر آبرفتی یا ثانویه حاصل میشود. بیشتر این موارد در خشکی وجود دارند، اما در مناطقی خاص، به ویژه در اندونزی و تایلند، با لایروبی کردن بستر دریا، این رسوبات در خارج از ساحل استخراج می شوند. حتی در غنی ترین میادین قلع ، غلظت قلع بسیار کم است. این به معنی آن است که برای بازیابی یک کیلوگرم کاستیریت (SnO2) تا هفت یا هشت تن سنگ معدن ممکن است استخراج شود. در ادامه توضیحاتی در مود نحوه استخراج و بازیابی قلع آورده شده است.

استخراج قلع

رسوبات رگهای، مانند رسوبات موجود در بولیوی و انگلستان، معمولا در تشکیلات گرانیتی رخ میدهند و با روشهای معمول استخراج سنگ سخت زیر زمین بازیابی میشوند. در معادن عمیق، معمولا تجهیزاتی برای خرد کردن اولیه زیر زمین قرار میگیرند تا قبل از انتقال سنگ معدن به سطح زمین، ابعاد آن را تا اندازه قابل کنترلی کاهش دهند. میادین آبرفتی پربارتر، رسوبات نسبتا سطحی از مواد معدنی ریزدانه هستند که در بستر رودخانهها یا درهها انباشته شدهاند. این رسوبات به وسیله یکی از روشهای متعدد استخراج سطحی، عمدتا پمپاژ ماسه سنگ، لایروبی ، در محدوده کوچکتر استخراج از معادن روباز، استخراج میشوند. بخش زیادی از سنگ معدن قلع با پمپاژ ماسه سنگ استخراج میشود. در این روش، بار بیش از حد بی حاصل غالباً توسط قرقره یا بیل از بین میرود، از جتهای آب فشار بالا برای شکسته شدن و جدا کردن ماسههای حامل قلع استفاده میشود. سپس یک پمپ غوطهور ماسه سنگ، دوغاب گل و آب را از بین میبرد و آن را به یک سری جعبههای تخلیه میرساند که به سمت پایین شیب دارند و دارای حفرههایی هستند که در طول آن با فاصله مشخصی قرار گرفتهاند. با جریان یافتن دوغاب، مواد معدنی سنگین از جمله کاستیریت به پایین سقوط میکنند، در حالی که مواد زاید سبکتر از انتهای جعبهها به سمت زبالهها جریان مییابد. بطور دورهای جریان متوقف شده و کنسانتره خام برداشته میشود.

در جاهایی که آب فراوان است، در منطقه بالاتر از رسوب آبرفتی، سیلاب ایجاد میشود که اغلب با منحرف کردن رودخانه حاصل میشود و یک ماشین لایروبی استخراجی بر روی آن شناور میشود. این ماشینهای لایروبی در یک انتها زنجیرههای سطلی دارند که سنگ معدن قلع را حفر میکنند و به واحد پردازش اولیه حمل می کنند. سنگ معدن با استفاده از روشهای جداسازی گرانشی، از جمله حرکات ضربهای و لرزش متمرکز می شوند و سپس برای جداسازی بیشتر در ساحل جمع آوری میشود، در حالی که مواد زاید روی پشت ماشین لایروبی تخلیه میشود.

ذوب کردن

قبل از ذوب شدن، ابتدا تودههای درجه پایین سنگ معدنهای ترکیبی در یک کوره بازتابی یا چند وجهی در دمای بین 550 تا 650 درجه سانتیگراد برشته میشوند تا گوگرد آنها خارج شود. بسته به نوع و مقدار ناخالصی، واکنشهای اکسید-کاهش یا کلرزنی رخ میدهد. در ادامه این برشته شدن اغلب با فرایند لیچینگ (تصفیه به کمک شستشو) با آب یا محلولهای اسیدی دنبال میشود تا ناخالصیهایی که در اثر فرایند برشته شدن محلول شدهاند، حذف شوند. بعد از آماده سازی مناسب، خوراک کوره ذوب، شامل اکسید قلع و برخی از ناخالصیها از جمله اکسید آهن که در فراوری معدنی یا برشته شدن حذف نشدهاند، به آن وارد میشود.

روش پالایش مبتنی بر آتش دیگر، مایع سازی است. این روش برای تصفیه قلع ناخالص و نیز کف ناشی از ذوب کردن به کار میرود و ناخالصیهایی که دمای ذوب بالاتری نسبت به قلع دارند را حذف میکند. در ادامه مواد روی یک اجاق شیبدار در یک کوره بازتابی قرار میگیرند و دقیقا تا دمای بالای نقطه ذوب قلع حرارت داده میشوند. قلع به آرامی ذوب میشود و روی شیب سر میخورد تا در یک ظرف جمع شود و باقیماندههای ذوب نشده روی اجاق باقی بمانند. سپس این باقیماندهها برداشته شده و تصفیه میشوند.

گاهی اوقات در پالایش مبتنی بر آتش، تقطیر در خلا استفاده میشود. در این فرایند، قلع ذوب شده در یک ظرف گرافیتی متراکم، در دمای بالا حرارت داده میشود (1100 تا 1300 درجه سانتیگراد یا 2000 تا 2375 فارنهایت). سپس خلا ایجاد میشود و ناخالصیها با تقطیر انتخابی در دمای جوش مربوطشان حذف میشوند.

در پالایش الکترولیتی، قلع ناخالص در آند ریخته میشود و درون یک الکترولیت اسیدی دارای کاتدهای آغازگر ساخته شده از صفحات نازک قلع بسیار خالص قرار میگیرد. برای به دستآوردن رسوبات متراکم و فشرده کاتد، به مواد ویژهای در الکترولیتها نیاز است. بعد از گذشت یک دوره حدود یک هفته، کاتدها برداشته می شوند. قلع معمولا به صورت شمش یا قالبی فروخته میشود که از قلع تصفیه شده ریختهگری شدهاند. بیشتر قلع فلزی در کارخانههای ذوب و پالایشگاههای واقع در نزدیکی معادن تولید میشوند.

کورههای ذوب قلع یکی از سه نوع پایه است: کوره های برقی، کورههای انفجار، یا کورههای برقی. معمولاً عملیات به صورت یک فرآیند ناپیوسته انجام میشود. اساس ذوب قلع، کاهش شیمیایی اکسید قلع به وسیله حرارت دادن با کربن برای تولید کنستانتره اکسید قلع، کربن به شکل ذغال خشک و خالص یا کک و سنگ آهک است تا مانند یک شار و یک عامل تولید سرباره عمل کند.

در یک فرایند کوره بازتابی (رایجترین حالت استفاده شده)، کوره برای یک دوره 15 ساعته تا 1300-1400 درجه سانتیگراد حرارت داده میشود، درحالیکه مرتب همزده میشود. این فرایند، استخری از قلع ذوب شده ایجاد میکند که در بالای آن یک سرباره حاوی اغلب ناخالصیهای ناخواسته جریان مییابد.

پس از اتمام ذوب، قلع ناخالص بیرون کشیده میشود و داخل شیارهای بزرگ ریخته میشود، در حالی که سرباره با ریختن درون مخازن آب به شکل گرانول جامد میشود. صفحات قلع ناخالص برای تصفیه بیشتر پیش میروند و سرباره گرانول که هنوز هم ممکن است حاوی مقداری قلع باشد، دوباره تصفیه میشود.

پالایش

دو روش تصفیه برای پالایش قلع ناخالص وجود دارد. پالایش مبتنی بر آتش معمولا رایجتر است و قلع مناسبی (تا 98.85 درصد) را برای مصارف تجاری عمومی تولید میکند. بازیابی الکترولیتی در محصولات سنگ معدن پیچیده و برای تولید قلع با درجه عالی (تا 99.999 درصد) استفاده میشود.

یک روش پالایش با آتش، جوش نامیده میشود. در این روش، قلع ناخالص حاصل از کارخانه ذوب یا قلع حاصل از کوره مایعسازی، در ظروفی که توسط هوای فشرده بهم زده میشوند، گرما داده میشوند. در نتیجه ناخالصیها اکسید میشوند که به سطح میرسند و کف تشکیل میدهند.

بازیافت و احیای مجدد قلع

همانطورکه گفته شد، یکی از منابع مهم برای قلع، قلع حاصل از بازیافت و احیای قلع مصرف شده است. به علاوه، با وجود پیشرفت صنعت و افزایش زبالههای صنعتی، این زبالهها، به خصوص زبالههای فلزی تاثیر بدی روی محیط زیست خواهند داشت. یکی از پرکاربردترین فلزات در صنعت فلز قلع است. تولید روزافزون تجهیزات دارای قلع از جمله ظروف غذایی و بردهای الکترونیکی، موجب افزایش زبالههای قلع بیشتر میشود. به علاوه ضایعات حاصل از تولید قلع که قلع سرباره نامیده میشود، هنوز حاوی حدود 4 تا 14% قلع است. از این رو، بازیافت قلع ضروری به نظر میرسد. برای این کار معمولا از حلالهای قلیایی یا بازی استفاده میکنند. حلال رایج قلیایی قلع KOH و NaOH است. برای بازیافت قلع با حلال KOH، مادهای که قرار است حل شود باید حدود 10 تا 40% حاوی Sn یا SnO باشد. این ماده با KOH حل شده و قلع محلول در آبی را تشکیل میدهد و سپس به کمک روش الکترولیز، جدا میشود. رایجترین حلالهای اسیدی قلع HNO3 و HCL هستند. بازیابی قلع با کمک هیدروکلراید با دما رابطه خطی دارد و هرچه دمای انحلال بیشتر باشد، قلع به دست میآید.

آلتوتروپهای قلع

قلع به دو شکل مختلف یا آلوتروپ وجود دارد: شکل آشنای آن: قلع سفید (یا بتا) و قلع خاکستری (یا آلفا) که پودری شکل است و کاربرد کمی دارد.

شکل خاکستری آن در دمای کمتر از 13.2 سانتیگراد (55.8 فارنهایت) وحود دارد و در دمای بالای 100 درجه سلسیوس (212 فارنهایت) به نوع سفید تبدیل میشود. تبدیل معکوس که به آفت قلع معروف است در دمای پایین رخ میدهد و از استفاده از این فلز در نواحی بسیار سرد به شدت ممانعت میکند. این تغییر تنها در دمای زیر C 50- (F 58-) سریع است، مگراینکه با قلع خاکستری در مرحله اکسیداسیون 4+، کاتالیز شده باشد. اما معمولا با مقادیر اندکی از آنتیموان، بیسموت، مس، سرب یا طلا که معمولا در گریدهای تجاری قلع وجود دارند، مهار میشود.

قلع سفید دارای ساختار کریستالی چهارگوشه بدنه محور است و قلع خاکستری از ساختار معکبی سطح محور برخوردار است. خم کردن قلع صدای خاصی ایجاد میکند که علت آن شکستن این بلورهای کریستالی است. اگرچه قلع در برابر محلولهای خنثی مانند آب مقاوم است اما مورد حمله اسیدها و بازهای قوی قرار میگیرند. علاوه براین، کلر، برم و ید با قلع واکنش میدهند.

قلع در دو حالت اکسید شده وجود دارد: 4+ و 2+. در ابتدا قلع عنصری به آسانی در محلول اسیدی به رسوب یونی Sn2+ اکسید میشود و در ادامه این یون Sn2+ توسط بسیاری از مواد اکسید کننده خفیف دارای اکسیژن عنصری به یون Sn4+ اکسید خواهد شد. معمولا اکسید شدن در شرایط قلیایی حالت چهاربار مثبت (Sn4+) را ایجاد میکند. در یک محیط بازی، قلع دوبار مثبت (Sn2+) نسبت به قلع چهاربار مثبت و عنصر آزاد نامتناسب است. از میان تمام ایزوتوپهای قلع، 10 ایزوتوپ آن پایدار است که در درصدهای مشخصی از قلع طبیعی رخ میدهند. این ایزوتوپها با اعداد جرمی 112 تا 120، همچنین 122 و 124 در طبیعت یافت میشوند که فراوانترین آنها ایزوتوپهای 116، 118 و 120 است. 31 ایزوتوپ ناپایدار نیز در محدوده 99 تا 139 وجود دارد که معموا عمری کمتر از یک سال دارند.

شمارههای تماس: ۰۲۱۶۶۲۶۸۹۲۰ – ۰۲۱۶۶۲۷۸۹۰۴

کاربردهای فلز قلع

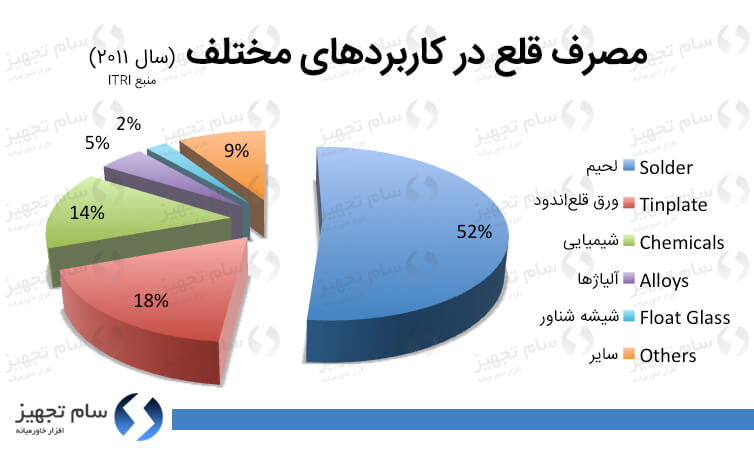

به خاطر بسیاری از ویژگیهای مثبت فلز قلع، از این فلز استفادههای بسیاری میشود. برای مثال، قلع به آسانی با فلزات مشخصی، به ویژه آهن پیوند میخورد، انعطاف پذیر، سبک و با دوام است و به راحتی در هوا اکسید نمیشود. به همین دلیل از آن برای جلوگیری از خوردگی فولاد، سرب یا روی استفاده میشود. همچنین انواع آلیاژها و نمکهای قلع در صنایع مختلف مورد استفاده قرار میگیرند. قلع انتخاب مناسبی برای لحیمکاری است. شاید جالب باشد بدانید زمانی فلز قلع 5% ماده تشکیل دهنده سکههای کانادایی و آمریکایی بود.

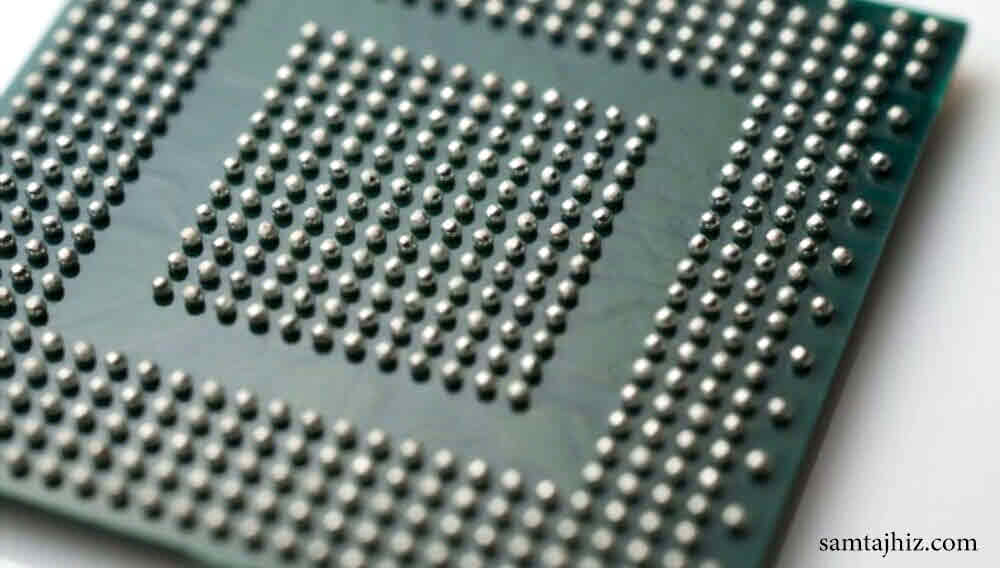

لحیم کاری

یکی از کاربردهای رایج قلع، استفاده از آن برای لحیم کاری و اتصال لولهها و مدارهای الکترونیکی است. از دیرباز، ترکیب قلع و سرب به عنوان فلز لحیم کاری استفاده شده است. در سال 2011، بیش از نیمی از مصرف قلع یعنی در حدود 52% در حوزه لحیم کاری بوده است. لحیم، یک آلیاژ فلزی است که قطعات فلزی از جمله لولهها، قطعات مدارهای برقی را بهم متصل میکند. بین 5 تا 70 درصد وزن این آلیاژ از قلع تشکیل شده است، با افزایش این درصد، مقاومت کششی و برشی افزایش مییابد.

قلع اندود کردن

آبکاری با قلع، فرایند پوشش فلزاتی نظیر آهن و فولاد با لایه نازکی از قلع برای ایجاد لایهای سبک و مقاوم در برابر خوردگی است. محصول نهایی که ورق قلع اندود (Tinplate) نامیده میشود، به طور گسترده برای ظروف نگهداری مواد غذایی استفاده میشود و بخش بزرگی از بازار قلع را تشکیل میدهد. اولین بار، قوطی ساخته شده از ورق قلع اندود در سال 1812 در لندن ساخته شد. امروزه بیش از 90% تولید جهانی ورق قلع اندود برای ظروف (قوطی) استفاده میشود. از دیگر استفادههای ورق قلع اندود ساخت علائم، باتری، اسباب بازی، واشر و ظروف دارویی، آرایشی بهداشتی، سوخت و دخانیات است. به علاوه، از آنجایی که ترکیب غذاهای اسیدی با مس میتواند مضر باشد، ظروف پخت و پز مسی مانند قابلمه و ماهیتابه مسی را بصورت یک لایه نازک قلع اندود میکنند. در سال 2011، حدود 17 درصد از مصرف قلع به آبکاری و قلع اندود کردن تعلق داشت. انواع روشهای آبکاری قلع در ادامه آورده شدهاند:

الکتروآبکاری (Electroplating)

الکتروپلیتینگ یکی از کاربردهای اساسی قلع است. از مواد شیمیایی قلع برای فرموله کردن الکترولیتهای مختلف جهت پوشش انواع محصولات استفاده میشود. آبکاری الکترولیتی قلع میتواند در هردو محلول اسیدی وبازی انجام شود. استئانات سدیم و پتاسیم، پایههای آبکاری قلیایی قلع را تشکیل میدهند که بسیار کارامد هستند وتوانایی تولید رسوب با کیفیت را دارند.

پوششهای حمام داغ (Hot Dip Coating)

پوشش فولاد با آلیاژهای قلع مادهای به نام tern plate تولید میکند. ترن پلیت به آسانی تشکیل شده و به راحتی لحیم میشود و به عنوان مادهای برای عایق کاری پشت بام و در ساخت مخازن بنزین اتومبیل ، علائم ، مخازن هدر رادیاتور ، براکت ، شاسی و روکش برای تجهیزات الکترونیکی و غلاف از کابل و لوله استفاده می شود. روکش حمام داغ قلع روی سیمهای قطعات و تجهیزات حمل و فراوری غذایی به کار میرود.

مواد شیمیایی برپایه بر قلع

مواد شیمیایی دارای قلع، دومین کاربرد قلع با رشد مداوم است. در سال 2011، 15 درصد مصرف قلع در ترکیبات شیمیایی بودهاست. این مواد میتوانند به عنوان تثبیت کننده PVC، کاتالیزورهای پلیمری و کاربردهای متعدد دیگر به کار روند. برای مثال، نمک قلعII کلرید (کلرید استنوس) به عنوان ماده کاهش دهنده و به عنوان ماده نگهدارنده در فرآیند چاپ کالریک مورد استفاده قرار می گیرد. پاشیدن نمک های قلع بر روی شیشه ، باعث تولید پوشش های رسانای الکتریکی میشوند. از این روکش ها در روشنایی تابلو و در تولید شیشه های ضد یخ استفاده شده است. ترکیبات ارگانوتین (ترکیبات شیمیایی مبتنی بر قلع و جایگزین هیدروکربنها) علاوه بر استفده به عنوان تثبیت کننده پلی ونیل کلرید با از بین بردن گروههای آلیلیک و جذب هیدروژن کلید، موجب جلوگیری از تخریب میشود.

آلیاژهای مبتنی بر قلع

همانطور که گفته شد، میتوان قلع را با سرب ترکیب و آلیاژ تهیه کرد. با این وجود، سرب تنها فلزی نیست که میتواند با قلع آلیاژ بدهد. البته یک از آلیاژهای معروف قلع، آلیاژ آن با مس است که برنز نامیده میشود. این آلیاژ بیشتر از مس تشکیل شده و تنها 12% آن را قلع تشکیل میدهد. علاوه بر برنز، آلیاژهای دیگری از مس وجود دارد که در ادامه آورده شدهاند.

Pewter

یک فلز سفید قلع است که حاوی آنتیموان و مس است. در ابتدا، Pewter به عنوان آلیاژ قلع و سرب تعریف شده بود، اما برای جلوگیری از سمیت سرب، در Pewter امروزی، سرب حذف شده است. این ترکیبات حاوی 1 تا 8٪ آنتیموان و 0.25 تا 3.0٪ مس هستند.

آلیاژ قلع-نیوبیوم

ترکیب قلع-نیوبیوم Nb3Sn به دلیل دمای بحرانی بالا (18 کلوین) و نیز میدان مغناطیسی بحرانی بالا (25 تسلا) در کویل آهنرباهای ابر رسانا استفاده میشود. یک آهنربای ابر رسانا با وزنی به کوچکی 2 کیلوگرم میتواند یک میدان مغناطیسی معادل با هزاران کیلوگرم آهنربای الکتریکی معمولی ایجاد کند.

آلیاژی برای لولههای ارگان

آلیاژهای سرب-قلع در تولید لولههای ارگان به کار رفتهاند. این مواد اغلب “فلزات خالدار” نامیده میشوند؛ چرا که زمان جامد شدن به صورت نوار روی میز ریختهگری، بلورهای بزرگ هستهدار یا “لکه” ایجاد میکنند. در این نوع آلیاژ غلظت قلع معمولا بر اساس نیاز از 20 تا 90 درصد تغییر میکند.

آلیاژ یاتاقان

قلع ضریب اصطکاک کمی دارد بنابراین کاندید مناسبی برای استفاده به عنوان ماده یاتاقان است. قلع از نظر ساختاری یک فلز ضعیف است و هنگامی که در کاربردهای باربری مورد استفاده قرار می گیرد برای افزایش سختی، استحکام کششی و مقاومت در برابر خستگی با مس و آنتیموان آلیاژ می شود. به طور معمول، مقدار سرب در این آلیاژها که بابیت مبتنی بر قلع نامیده میشود، به 35/5 تا 0/5 درصد محدود می شود تا از تشکیل eutectic قلع-سرب جلوگیری شود که این امر باعث کاهش قابل توجه خواص مقاومت در دمای کار می شود.

های بلبرینگ سرب ، به نام بابهای پایه سرب ، حاوی 10٪ قلع و 12 تا 18٪ آنتیموان هستند. به طور کلی ، این آلیاژها از لحاظ استحکام نسبت به باب های قلع پایه ای پایین تر هستند و این باید با هزینه پایین تر آنها برابر شود.

آلیاژهای یاتاقان باید تعادل بین نرمی و قدرت را حفظ کنند. آلیاژهای یاتاقان قلع- آلومینیوم، سازشی عالی بین الزامات استحکام بالا در برابر خستگی و نیاز به خواص سطحی مناسب مانند نرمی و مقاومت در برابر ضربه ناگهانی را نشان می دهند. آلیاژهای بلبرینگ قلع- آلومینیومی معمولاً همراه با با میل لنگ های فولادی سخت یا چدنی قابل استفاده هستند و بارگیری بالاتر قابل توجهی نسبت به آلیاژهای بلبرینگ قلع یا سرب دارند.

آلیاژهای پایه آلومینیومی با قلع کم (5 تا 7٪ ) که حاوی مقادیر کمی عناصر تقویت کننده مانند مس و نیکل هستند، اغلب برای اتصال میله ها و یاتاقانهای رانشی در موتورهای پرتوان استفاده می شوند. باید تلورانس ابعادی شدید رعایت شود و از آلودگی روغن جلوگیری شود. در آلیاژهای حاوی 20 تا 40 درصد قلع، درصد باقیمانده آلومینیوم، مقاومت بسیار خوبی را در برابر خوردگی توسط محصولات حاصل از تجزیه روغن و نیز قابلیت جاسازی خوب، به ویژه در محیط های دارای گرد و غبار نشان می دهند. آلیاژهای داری قلع بیشتر، از استحکام کافی و خواص سطحی بهتری برخوردار هستند که باعث می شود برای یاتاقانهای جانبی در موتورهای دیزلی با قدرت بالا مفید باشند.

آلیاژهای شبکه باتری

آلیاژهای سرب –کلسیم- قلع برای شبکه های ذخیره سازی باتری به عنوان جایگزینی برای آلیاژهای سرب آنتیموان تولید شدهاند. استفاده از آلیاژهای سه پایهای مبتنی بر سرب حاوی حداکثر 1.3٪ قلع، باعث کاهش قابل ملاحظه گازسوزی می شود و بنابراین باتریهایی که شبکه آنها از این آلیاژها ساخته شده است، در طول عمر کاری به آب اضافی دورهای احتیاج ندارند.

آلیاژ مس

برنزهای مس قلع برخی از اولین آلیاژهای مورد استفاده انسان بودند و این آلیاژها همچنان برای اهداف ساختاری و تزئینی مورد استفاده قرار می گیرند. برنزهای واقعی حاوی حداکثر 10٪ قلع و مقادیر بسیار کمی فسفر هستند. برنزهای کواترنر حاوی 5٪ قلع ، 5٪ روی ، 5٪ سرب و بقیه مس هستند که برای ریخته گریهای عمومی جهت استفادههای کاربردی که نیاز به استحکام و صدای مناسب دارند مانند چرخ دندهها، پمپها و اتصالات خودرو استفاده می شوند.

آلیاژهای دندان

برای ساخت آمالگام از آلیاژهایی حاوی نقره، قلع، جیوه و مقداری مس و روی استفاده میشود. مس سختی و استحکام را افزایش می دهد و روی در طول تولید آلیاژ به عنوان محافظ عمل می کند و از ترکیبات اصلی در برابر اکسیداسیون محافظت می کند. در حال حاضر اکثر آلیاژهای دندان موجود حاوی 25 تا 27 درصد قلع و عمدتاً از ترکیب بین فلزی Ag و Sn تشکیل شدهاند. هنگامی که روکش های چینی برای ترمیم دندان با درجه بالا به آلیاژهای طلا اضافه می شوند ، 1٪ قلع به آلیاژ طلا اضافه می شود تا از اتصال با بافت دندان اطمینان حاصل شود.

آلیاژ تیتانیوم

قلع با تشکیل محلولهای جامد، آلیاژهای تیتانیوم را تقویت می کند. تیتانیوم می تواند در مرحله آلفا دمای پایین یا مرحله بالاتر بتا دمای بالاتر وجود داشته باشد که تا رسیدن به نقطه ذوب پایدار است. در آلیاژهای تیتانیوم، مقادیر نسبی مراحل آلفا و بتا موجود در دمای انجام کار، تأثیرات عمیقی بر روی خواص دارد. افزودن آلومینیوم دمای تحول را بالا می برد و فاز آلفا را تثبیت میکند، اما ممکن است باعث ایجاد شکنندگی در مقادیر بیشتر از 7٪ شود. با این وجود، با کمک افزودن قلع می توان در آلیاژهای تیتانیوم آلفا تثبیت شده با آلومینیوم، مقاومت بیشتری را بدون شکنندگی بدست آورد. استحکام و کارآیی بهینه با 5٪ آلومینیوم و 2.5٪ قلع حاصل می شود. علاوه بر این ، این آلیاژ از مزیت قابلیت جوش دادن برخوردار است.

استفاده از قلع خالص

تاکنون کاربردهای محدودی از قلعی که با فلزات دیگر آلیاژ نشده گزارش شدهاست. قلع آلیاژ نشده به عنوان عملیترین ماده پوششی برای کار با آب بسیار خالص در واحدهای تقطیر شناخته شده است. زیرا از نظر شیمیایی نسبت به آب خالص بی اثر است و به هیچ وجه باعث آلودگی آب نمیشود.

ورقههای قلع

ورقههای قلع در صنایع مختلفی از جمله هوا فضا، ساخت و ساز و دکوراسیون منازل، الکترونیک، ساخت جواهرات و ارتباطات از راه دور استفاده میشود. ورقهای قلع بسته به ویژگی مورد نظر مورد نیاز ورق، از قلع و سایر فلزات آلیاژی مانند سرب، مس، نیکل و روی ساخته میشوند. قلع در صنایع بسیاری ترجیح داده میشود زیرا از نظر خوردگی مقاوم است، در چندین رنگ موجود است و در مقایسه با سایر فلزات مانند طلا ، نقره ، مس و پلاتین مقرون به صرفه است، همچنین برش و شکل گرفتن آن آسان است.

دکور داخلی مسکونی و تجاری

قلع اغلب به دلیل ارزش زیبایی شناسی ، دوام و مقاومت در برابر خوردگی در دکوراسیون منازل بیرونی و داخلی استفاده میشود. همچنین از نظر اقتصادی بسیار مقرون به صرفهتر از انواع دیگر فلزات، مانند مس و فولاد ضد زنگ است.

سقف و دیوارهای سفارشی

در خانه های لوکس، ورق های قلع غالباً مهر می شوند و کاشیهایی از جنس قلع تشکیل میدهند سپس از آنها برای ایجاد دیوارها و سقف های سفارشی برای یک ظاهر و ظاهر داخلی کاملاً منحصر به فرد استفاده می شود. ورق قلع بسته به ترکیب ورق فلز ممکن است در چندین رنگ نیز موجود باشد. رنگهای رایج شامل خاکستری یا نقرهای، قرمز یا مسی یا حتی طلایی است.

سقف قلعی در حقیقت فولاد نورد شدهای است که با قلع پوشانده شده است. قلع از نظر شیمیایی در یک فرایند آبکاری با فواد پیوند میخورد. در این فرایند فولاد کاملا داغ شده و با قلع مذاب اشباع میشود. مولکولهای قلع و فولد به خاطر گرما با سرعت ارتعاش میکنند، در هم میپیچند و به صورت دائمی بهم متصل میشوند. این فرایند باعث دوام سقف و ایجاد مقاومت در برابر ترک خوردن میشود. اگر سقف قلع اندود درست نصب و نگهداری شود میتواند تا 40 سال عمر کند.

پیشخوانهای سفارشی

از ورقهای قلع می توان به عنوان میزهای سفارشی در آشپزخانههای مسکونی و حمام و در محیطهای صنعتی که در آن به مقاومت در برابر خوردگی و ماندگاری لازم برای مکانهای کاری و ناهار خوری نیاز است استفاده کرد.

ساخت جواهرات

قلع اغلب در ساخت جواهرات و آویز استفاده میشود. این امر به این دلیل است که ورق های کوچک قلع به راحتی در اشکال مختلف مانند دایره، ستاره و الماس بریده میشوند و سپس با نقوش پیچیده مهر میشوند.

اثرات بیولوژیکی قلع بر محیط زیست

قلع به صورت اتم منفرد یا مولکولی برای هیچ نوع موجود زندهای خطرناک نیست. اجزای قلع آلی میتوانند برای مدت زمانی طولانی در محیط باقی بمانند. آنها بسیار پایدارند و تخریب پذیر نیستند. میکروارگانسیمها با شکستن ترکیبات آلی قلعی که برای سالهای زیادی در آب و خاک تجمع پیدا کردهاند، مشکل دارند. به همین سبب، غلظت قلع آلی در حال افزایش است.

زمانی که قوطیهای قلع روی ذرات لجن جذب شوند، میتوانند در اکوسیستم پخش شوند. قوطیهای دارای قلع به عنوان عامل آسیبهای بزرگ به اکوسیستم آبی شناخته شدهاند. زیرا برای قارچها، جلبکها و فیتوپلانکتونها بسیار سمی هستند. با این حال، مقدار کمی قلع موجود در مواد غذایی کنسرو برای انسان مضر نیست. از ترکیبات آلی سمی قلع مانند تراریگانوتین به عنوان قارچ کشهای صنعتی و باکتریها استفاده میشود.

راهنمای ایمنی برای کار با قلع

هنگام استفاده از قلع از دستکش و تجهیزات ایمنی استفاده کنید اما در صورت تماس مستقیم با پوست، سریعا نواحی مربوطه را با آب گرم و صابون بشویید و در صورت بروز حساسیت و خارش و قرمزی به پزشک مراجعه کنید. هنگام تماس قلع با چشم، چشم خود را با آب فراوان و همزمان با پلک زدن بشویید. اگر فردی قلع را استنشاق کرد، وی را سریعا از محل خارج کرده و به هوای آزاد انتقال دهید، در صورت نیاز از تنفس مصنوعی و کپسول اکسیژن استفاده نمایید. در صورت بلع قلع، پس از شستشوی دهان، مقدار زیادی آب بنوشید. در صورت بروز آتش سوزی، به هیچ عنوان از آب استفاده نشود و از پودر شیمیایی خشک برای اطفا حریق استفاده کنید. برای نگهداری قلع، آن را در مخازنی با درب محکم و در مکان خشک و خنک و دور از آتش و گرما نگهداری کنید. انبار قلع حتما باید دارای تهویه باشد و از خوردن و آشامیدن و استعمال دخانیات در مجاورت آن خودداری شود.

انواع اشکال تجاری قلع

قلع در انواع و اشکال مختلفی و با درصدهای متفاوت به صورت تجاری عرضه و به فروش میرسد. میلهای، ساچمهای، ورقههای نازک (فویل قلع)، شمش، پودر، نورد شده، ورقه وکریستالهای انواع مختلف قلع هستند. به علاوه یکی از پرکاربردترین اشکال قلع، یعنی ورق قلع اندود نیز در ابعاد و درصد آلیاژهای متفاوت به صورت تجاری در دسترس هستند.

سیم قلع

همانطور که گفته شد، یکی از کاربردهای مهم قلع، لحیم کاری است. از اینرو، طبیعی به نظر میرسد یکی از رایجترین و در دسترسترین انواع قلع، سیم لحیم باشد. سیم لحیم دارای 12 تا 90 درصد قلع است که از فلزات دیگری نظیر کادمیم، مس، آنتیموان و بیسموت نیز تشکیل میشود. خمیر قلع نیز یکی دیگر از انواع تجاری موجود است. روی قرقره لحیم اعدادی نوشته شدهاند که ترکیب درصد قلع به سرب را مشخص میکنند. برای مثال اعداد 60/40 نشانگر این است که این سیم لحیم دارای 60 درصد قلع و 40 درصد سرب است. برای لحیم کاری معمولا به خاطر نقطه ذوب قلع کمتر است، بهترین درصد مناسب برای قطعات الکترونیکی سیم لیحم دارای 40 درصد قلع است.

شمش قلع

شمش قلع نیز به دو دسته سرب دار و بدون سرب تقسیم بندی میشود که مانند سیم لحیم آلیاژهای متفاوتی دارد. از شمش قلع در تولیدات انبوه استفاده میشود. یعنی به جای استفاده از سیم قلع و هویه برای لحیم کاری، شمش قلع را در یک حمام قلع با پروفایل حرارتی مشخص ذوب کرده و عملیات لحیم کاری با عبور از موج قلعع انجام میشود. این روش برای لحیمکاری قطعات DIP به کار میرود. جهت خرید شمش قلع با کارشناسان ما تماس حاصل فرمایید.

شمش قلع سرب دار

پر فروشترین نوع شمش قلع، نوع سربدار آن است که با شمش 63.37 نیز شناخته میشود. این نام گذاری نشانگر وجود 65% قلع و 37% سرب در ترکیب آن است. این شمش به خاطر اینکه از اکسید شدن جلوگیری میکند ،امکان استفاده در دمای بالا را فراهم میکند و برای انواع حمام قلع مناسب است.

شمش قلع بدون سرب

این نوع از قلع برای لحیم کاری بدون نیتروژن است که علاوه بر کاهش خورندگی مس، باعث کاهش تواید خاکستر قلع حین عملیات لحیم کاری موجی در 260 تا 270 درجه سانتیگراد میشود. این نوع از قلع اکسیداسیون قلع کاهش مییابد، بنابراین نیاز به تمیزکاری و سرویس دستگاه و در نتیجه هزینهها کاهش مییابد.

ساچمه قلع

قرص قلع، توپ قلع، گوی قلع یا Ball، نامهایی است که بر ذره کوچکی از قلع نهادهاند که میتواند برای متصل کردن بسته یک تراشه و یک PCB به کار رود. که عموما دارای 63 درصد قلع و 37 درصد سرب هستند. از ساچمه قلع مانند دیگر انواع قید شده برای لحیم کاری استفاده میشود. کاربرد دیگر این نوع قلع، ریبال (Re-Ball) کردن است. برای ریبال کردن، IC را آغشته به خمیر فلاکس میکنند. سپس شابلونی را روی IC قرار میدهند و متناسب با اندازه سوراخهای شابلون مخصوص، قلع را روی آن ریخته و با کمک ابزار ظریف و برسهای نرم، ساچمههای قلع به سوراخ شابلون هدایت میشود. پس از اینکه همه سوراخهای شابلون با ساچمههای قلع پر شد، با حرارت آنها را به IC میچسبانند و سپس شابلون را جدا میکنند.

خمیر قلع (Soldering paste)

خمیر لحیمکاری نوعی از لحیم است که در مونتاژ PCB برای اتصال اجزای بورد استفاده میشود. همچنین میتوان با چاپ کردن خمیر لحیم، پینهای سوراخ داری را درون حفرات لحیم کرد. همان طور که از نام این ترکیب آشکار است، بافتی خمیری دارد و حسن آن این است که میتوان به راحتی آن را برای مونتاژ PCB به کار برد. ترکیب خمیر قلع میتواند از درصدهای مختلف قلع و مس ساخته شود.

درجههای مختلفی از خمیر قلع وجود دارد و نوع آن را میتوان متناسب با نیاز انتخاب کرد. خمیر قلع بر اساس اندازه گلولههای کوچک لحیم درجه بندی میشوند. از آنجایی که نمیتوان آنها را به طور دقیق دسته بندی کرد، انواع مختلف آن، بر اساس محدوده 80% ذرات تشکیل دهنده آن طبقه بندی میشوند.

ورق قلع اندود

همانطور که قبلا ذکر شد، ورق فولادی قلع اندود شده (Tin Plate) به علت داشتن خواصی نظیر قالیت ضد زنگ، مقاومت بالا، انعطاف پذیری، ضخامت یکنواخت و عدم فرسایش زود هنگام کاربرد وسیعی در صنایع مختلف از جمله صنایع غذایی و نوشیدنی، ساختمان سازی و غیره دارد. در حال حاضر، دو شرکت قدرتمند فولاد مبارکه اصفهان و توان آور آسیا تنها تولیدکنندگان داخلی ورق قلع اندود هستند. علاوه براین، انواع ورق قزاق، روس، چین و کرهای نیز در بازار آهن ایران موجود و قابل دستیابی است. قیمت ورقههای قلع بر اساس ضخامت، ابعاد و برند متفاوت است.

استعلام قیمت و فروش شمش قلع

در حال حاضر در کشور ما انواع قلع از تولیدکنندگان داخلی و خارجی در دسترس است. قلع ساخت ایران از کیفیت نسبتا مناسبی برخوردار است که با قیمت مناسبتری عرضه میشود اما بهرحال قیمت قلع نیز همچون سایر فلزات تابع بازار جهانی است. برای اطلاع از شاخص جهانی و قیمت روز قلع در بازار جهانی اینجا کلیک کنید. بنابراین قیمت ثابتی نمیتوان برای آن ارائه کرد. برای استعلام قیمت و سفارش گذاری شمش قلع میتوانید با کارشناسان بخش فلزات صنعتی سام تجهیز تماس حاصل فرمایید. اگر قصد خرید سیم قلع و ابزار لحیم کاری به صورت حضوری دارید، یکی از بازارهای اصلی آن در منطقه جمهوری و محدوده پل حافظ است. در حال حاضر دو شرکت فولاد مبارکه اصفهان و صنایع توان آور آسیا نیز تولید کننده ورق قلع اندود یا تین پلیت هستند.

شمارههای تماس: ۰۲۱۶۶۲۶۸۹۲۰ – ۰۲۱۶۶۲۷۸۹۰۴

با درود

وسپاس از ارایه مطالب مفیدتان.موفق و پیروز باشید.